Vad är användningen av utrustning för uppvärmning av smidespressar för smide av rörstubsmider?

2024-10-30

Vad är användningen av utrustning för uppvärmning av smidespressar för smide av rörstubsmider?

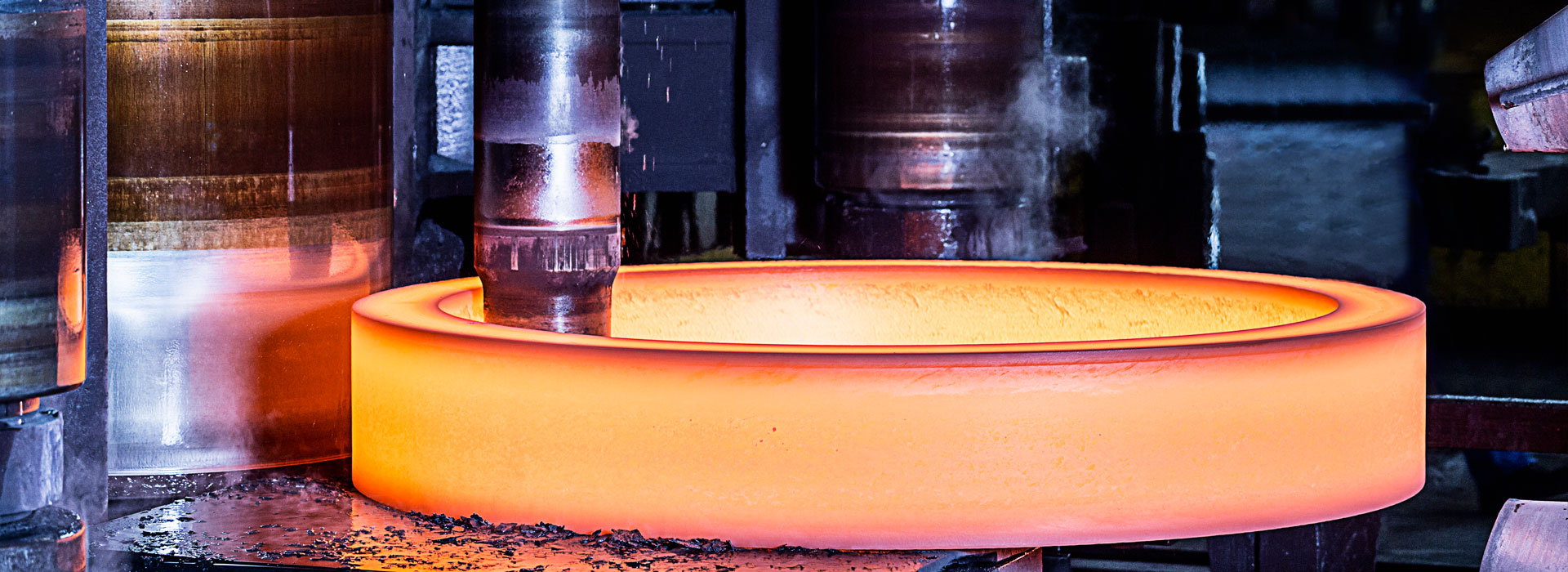

Smide värmeutrustning är en viktig utrustning ismideproduktion. Värmekvaliteten har en stor inverkan på att uppfylla smidesprocessens krav, förbättra kvaliteten på smidesdelar, minska produktionskostnaden för smide, rationellt använda energi, skydda miljön, förbättra arbetsförhållandena och förverkliga civiliserad produktion. Till exempel: mindre och ingen oxidation värmeteknik inte passeras är en viktig orsak till utvecklingen av precisionssmide; Stora smidesverk påverkar ofta produktionen på grund av låg värmekvalitet; Vissa fabriker har blivit den svaga länken i produktionsutvecklingen av hela anläggningen på grund av den bakåtriktade uppvärmningstekniken; Vissa fabriker på grund av inget vetenskapligt värmesystem, även om ytnoggrannheten i produktionen av smide för att uppfylla kraven, men den interna metallografiska organisationen uppfyller inte de tekniska standarderna, vissa fabriker på grund av bakåtriktad uppvärmningsutrustning och slöseri med mycket bränsle och allvarlig förorening av miljön. Därför, med framstegen inom vetenskap och teknik och utvecklingen av smidesprocessen, med de brådskande kraven på energibesparing och miljöskydd, är det alltmer angeläget att snabbt förbättra nivån på smidesvärmeutrustning.

Smidesuppvärmning är att öka metalltemperaturen, öka metallplasticiteten, minska deformationsmotståndet, för att uppnå syftet att göra metallen lätt att smida formning och kan avsevärt minska förbrukningen av smidesbearbetningsenergi. Uppvärmning av metallen till en viss temperatur kan också eliminera metallens inre spänning, ändra metallens inre organisation och förbättra kvaliteten på rörstubbens smide. Därför är smidesuppvärmning en viktig del av smidestillverkningen.

Pulversmide är en process som kombinerar pulvermetallurgi och precisionsformsmidning för att ge fullt spel åt fördelarna med båda. Den kan producera högkvalitativa, hög precision och komplexa konstruktionsdelar i stora kvantiteter med låg kostnad och hög produktionseffektivitet. Pulversmideprocessen har uppmärksammats av nästan alla industriländer. Pulversmide enligt processklassificeringen, kan vanligtvis delas in i pulversmide, sintringssmide, smide sintring och pulversmide.

Utvecklingen av pulversmideteknik går mycket snabbt och nya processmetoder fortsätter att dyka upp. Såsom lössmidningsmetod, pelletsmidningsmetod, spraysmidningsmetod, pulvermantelfri smidesmetod, pulverisotermisk smidesmetod, pulver superplastisk formsmidning och så vidare. Dessutom är pulverformningsmetoder: pulvervarm isostatisk pressning, pulvervarm extrudering, pulversvingvalsning, pulverspinning, pulverkontinuerlig extrudering, pulvervalsning, pulverinjektionsformning, pulverexplosivformning och så vidare.

Utformningen av förformningsämnet baseras på vikten, densiteten, formen och storlekskraven för smidningen, utformningen av förformningsämnets densitet, form och storlek. Den mest grundläggande principen är att det främjar det förformade ämnets kompakta och fulla form under smide, och det förformade ämnet bör ha ett stort tvärgående plastflöde så långt som möjligt före den fulla formen. Mängden plastisk deformation före fyllning av formhåligheten kan emellertid inte vara större än gränsvärdet för plasticitet som tillåts för förformad ämne. Dessutom måste det beaktas att när det förformade ämnet är fyllt med formhåligheten, bör spänningstillståndet för varje del vara i trevägstryckspänningstillståndet så långt som möjligt för att undvika eller minska dragspänningstillståndet.

Densitet är grundparametern för förformad ämne. Beroende på densiteten hos förformningsämnet och smideskvaliteten erhålls volymen av förformningsämnet, och sedan bestäms höjden och den radiella storleken på förformningsämnet enligt förhållandet mellan höjd och diameter hos förformningsämnet. Detta används som grund för formens storleksdesign.

Den slutliga densiteten för pulversmide bestäms huvudsakligen av smidesdeformationen och har i allmänhet ett litet samband med den förformade ämnesdensiteten. Valet av förformad ämnesdensitet tar främst hänsyn till att det förformade ämnet bör ha tillräcklig styrka för att säkerställa att överföringsprocessen mellan produktionsprocesserna inte skadas och formen är komplett. Av denna anledning är densiteten hos det förformade ämnet efter kallpressning ca 80 % av den teoretiska densiteten.