Hur man förbättrar prestandan hos flygsmide genom att kontrollera temperatur och tryck

2025-06-20

Hur man förbättrar prestandan hos flygsmide genom att kontrollera temperatur och tryck

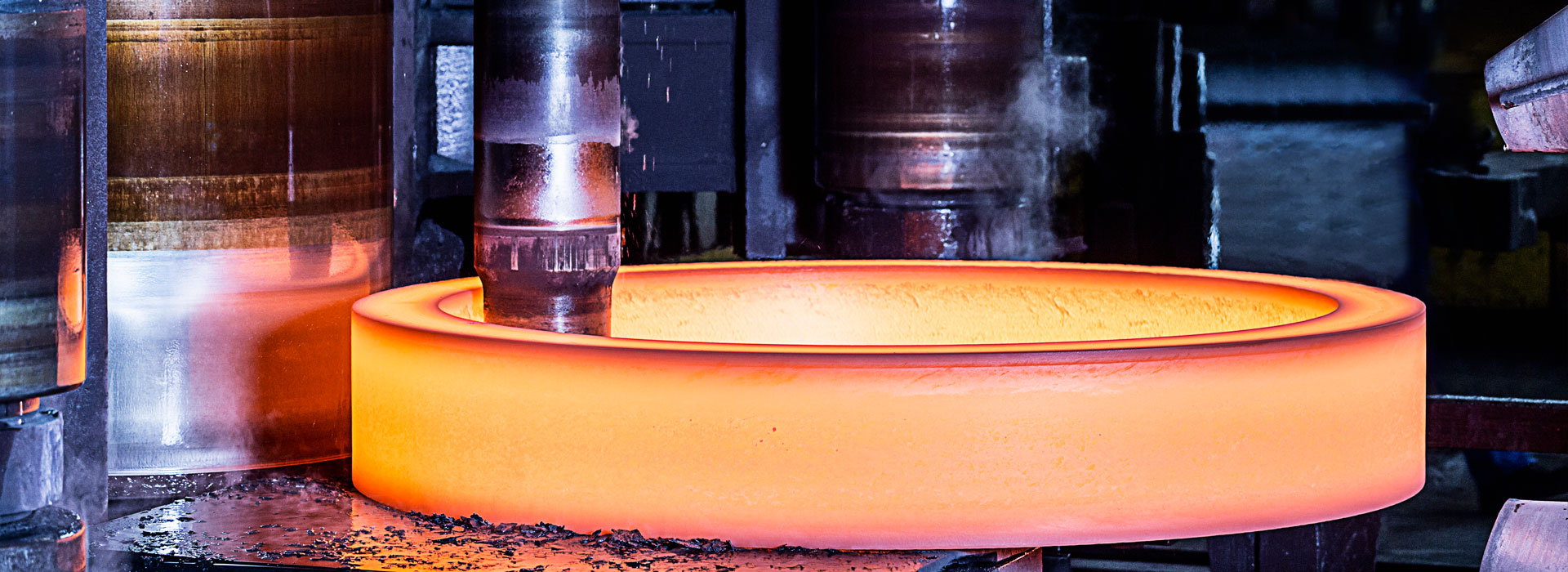

Flygsmide är nyckelkomponenter i flygplanens "ben" och de bär kärnuppdraget att överföra laster och motstå extrema temperaturer och påfrestningar. I den tuffa servicemiljön med hög temperatur, högt tryck och hög belastning har dessa nyckelkomponenter ställt nästan stränga krav på enhetligheten hos den inre strukturen, felfri och prestandakonsistens hos materialet. Precisionssmideteknik, med dess förmåga att noggrant kontrollera temperatur- och tryckparametrar, håller på att bli kärnprocessen för att forma den utmärkta prestandan hos flygsmide.

Precision temperaturkontroll: "stafettpinnen" av materialutveckling undersmide

Temperaturen är kärnvariabeln som påverkar det plastiska deformationsbeteendet och mikrostrukturella utvecklingen av metaller. Precisionssmideteknik lägger grunden för optimering av materialprestanda genom strikt temperaturkontroll:

Exakt deformationstemperaturfönster: För olika material (som titanlegeringar, högtemperaturlegeringar, ultrahöghållfasta stål och aluminiumlegeringar) ställer precisionssmide ett specifikt temperaturintervall. Till exempel smides titanlegeringar ofta nära eller under β-fasomvandlingspunkten för att noggrant kontrollera proportionen och morfologin för den primära α-fasen, vilket är avgörande för den slutliga hållfastheten och brottsegheten. Avvikelse från det optimala temperaturfönstret kan leda till otillräcklig plasticitet, sprickbildning eller förgrovning av strukturen.

Formförvärmning och konstant temperaturkontroll: Formtemperaturen påverkar direkt smidets ytkvalitet och deformationslikformighet. Precisionssmidning använder exakt formförvärmning (ofta upp till hundratals grader Celsius) och online konstant temperatursystem (såsom induktionsuppvärmning och varm oljecirkulation) för att undvika sprickor på ytan av smidet på grund av kontakt med den kalla formen, och minska temperaturgradienten under deformation för att säkerställa enhetlighet i organisationen.

Gradientvärme- och kylningsstrategi: För smide med komplexa former eller stora storlekar, implementera zonuppvärmnings- eller gradientkylningsstrategier. Till exempel, i turbinskivsmide, kan olika uppvärmnings- eller kylningshastigheter användas för fälgen och navet för att koordinera deformation och optimera kornstorleken och nederbördsfasfördelningen i olika områden.

Slutlig smidningstemperaturhantering: Strikt kontroll av temperaturen i slutet av smidningen, vilket påverkar graden av dynamisk omkristallisering, kornstorlek och efterföljande värmebehandlingssvar. Precisionssmide optimerar deformationshastigheten och processstegsdesignen för att säkerställa att den slutliga smidestemperaturen faller inom målområdet, vilket skapar förutsättningar för att erhålla en idealisk organisation.

Precisionstryckkontroll: en "skärkniv" för att forma ideal organisation och defektfri morfologi

Exakt styrning av trycket (töjningshastighet, spänningstillstånd) bestämmer direkt metallens flödesbeteende, förtätningsgrad och mikrostrukturegenskaper:

Töjningshastighetskontroll: Precisionssmideutrustning (som servopress, isotermisk smideshydraulisk press) kan noggrant kontrollera lastningshastigheten och hålltiden. Lägre töjningshastigheter (som isotermisk smide) ger materialet tillräcklig diffusions- och omkristallisationstid, vilket är särskilt lämpligt för material som är svåra att deformera (som nickelbaserade högtemperaturlegeringar), och kan avsevärt förädla kornen, förbättra organisatorisk enhetlighet och minska motståndskraften mot deformation. Höga töjningshastigheter kan användas i specifika formningssteg.

Optimering av spänningstillstånd i flera riktningar: Genom formkonstruktion och flerriktad tryckteknik (såsom flerriktad formsmidning) skapas ett gynnsammare spänningstillstånd inuti smidet. Detta kan inte bara effektivt stänga de ursprungliga små porerna inuti materialet (läkande löshet), avsevärt förbättra densiteten och utmattningsprestandan; det kan också främja metallflöde i områden som är svåra att deformera, uppnå precisionsformning av komplexa strukturer (som cylindrar för landningsställ för flygplan med inre hålrum) och minska efterföljande bearbetning.

Isostatisk formning av nästan nätform: I kombination med burkdesign och HIP-teknik (hot isostatic pressing) uppnås den slutliga förtätningen av smide nära nätform under hög temperatur och högtrycksmiljö med inert gas. Detta kan nästan helt eliminera interna mikrodefekter och maximera materialprestandapotentialen, och används ofta i viktiga roterande delar av motorer.

Garanti för enhetlig tryckfördelning: Precisionsformdesign och finita element-simuleringsoptimering säkerställer att trycket är jämnt fördelat i smidets nyckelområden under deformation, vilket undviker lokal överbelastning som leder till vikning och sprickbildning, eller underbelastning som leder till otillräcklig fyllning och grov struktur.

Synergistisk symfoni av temperaturkontroll och tryckkontroll: uppnå ett kvalitativt språng i prestanda

Kontrollen av temperatur och tryck är inte på något sätt isolerad. Kärnan i precisionssmide ligger i den samordnade optimeringen av de två:

Termomekanisk kopplingseffekt: Att applicera exakt tryck (töjningshastighet) vid en specifik temperatur kan aktivera specifika deformationsmekanismer (såsom dynamisk omkristallisation och superplastiskt flöde). Till exempel kan exakt temperatur- och tryckkontrollerad smide i α+β-tvåfasområdet av titanlegering förfina den lamellära α-strukturen eller erhålla en dubbeltillståndsstruktur, vilket avsevärt förbättrar de omfattande mekaniska egenskaperna.

Defektkontroll och förfining av mikrostruktur: Det optimerade temperaturfältet (likformig uppvärmning) i kombination med exakt reglering av töjningshastigheten och tryck i flera riktningar kan undertrycka initieringen av hålrum och sprickor i största utsträckning, främja dynamisk omkristallisering och erhålla ultrafinkornig mikrostruktur. Till exempel kan kornstorleken på högtryckskompressorskivan i en flygplansmotor nå ASTM-klass 10 eller högre genom isotermisk precisionssmidning, vilket avsevärt förbättrar utmattningshållfastheten vid hög cykel.

Prestandaanpassning: Enligt de funktionella kraven för olika delar av smidet, uppnås "prestandagradient"-designen genom lokala temperatur- och tryckkontrollstrategier (som kylning av formzonen och lokal belastning). Till exempel kan fogsmider i flygplan erhålla finare korn och högre hållfasthet i områden med hög belastning, samtidigt som god seghet i anslutningsområdet säkerställs.