Hur förbättrar Open Die Forging prestanda för industriella komponenter?

2025-12-05

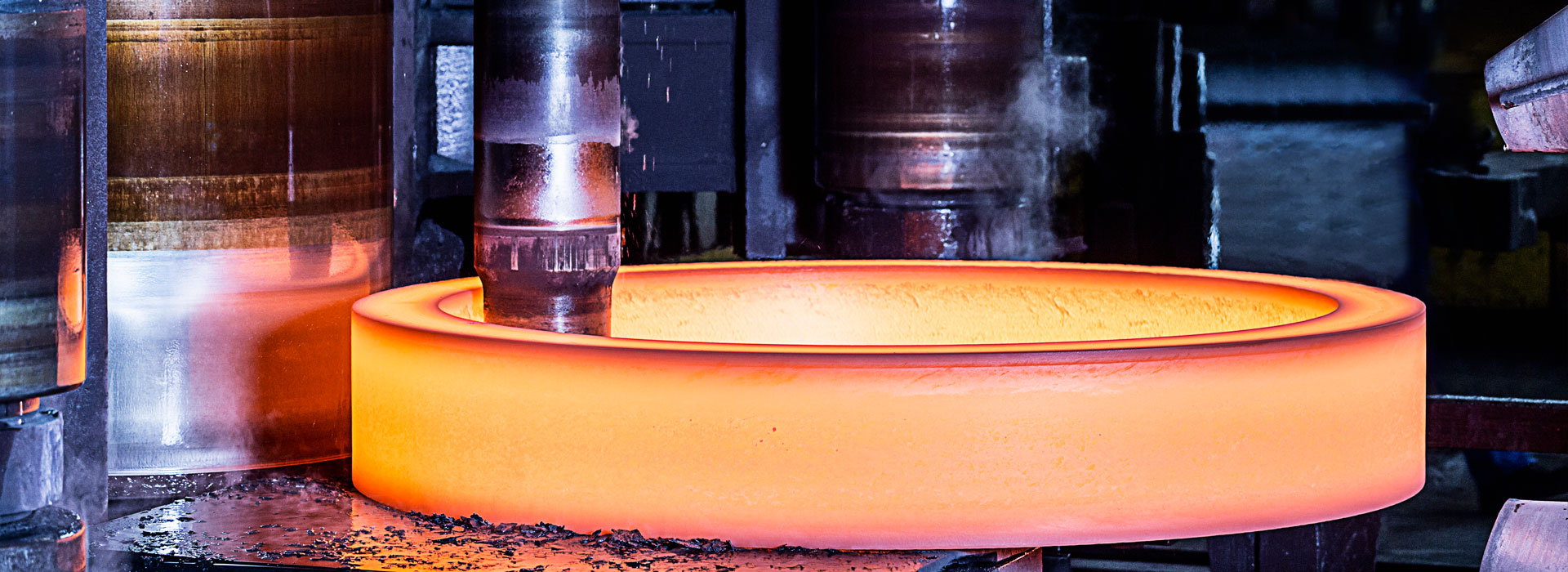

Öppen formsmidningär en mycket mångsidig metallbearbetningsprocess som omformar metall under tryckkrafter utan att använda en instängd form. Till skillnad från sluten formsmidning, som formar metall till en specifik hålighet, tillåter öppen formsmidning fri rörelse av arbetsstycket mellan smidesformarna, vilket möjliggör produktion av stora, komplexa och mycket tillförlitliga komponenter.

Huvudsyftet med denna artikel är att utforska hur öppen formsmidning optimerar materialegenskaper, stödjer storskalig produktion och bidrar till framtiden för industriell tillverkning. Detaljerade produktparametrar, funktionella fördelar och vanliga tekniska frågor diskuteras för att ge en heltäckande förståelse för ingenjörer, inköpsspecialister och industridesigners.

Hur fungerar Open Die Forging för att förbättra de mekaniska egenskaperna?

Processen kan optimera materialanvändningen genom att minska skrot och minimera bearbetningskraven. Mindre energi förbrukas vid tillverkning av höghållfasta komponenter jämfört med gjutning eller bearbetning av massiva block.

-

Spannmålsflödeskontroll:Den upprepade deformationen förfinar kornstrukturen och riktar in den längs riktningen för den applicerade spänningen. Denna inriktning förbättrar draghållfasthet och utmattningsmotstånd.

-

Minskning av porositet och defekter:Öppen formsmidning stänger inre tomrum och minskar metallurgiska defekter, vilket resulterar i komponenter av högre kvalitet.

-

Mångsidighet i storlek och form:Till skillnad från sluten formsmidning finns det minimala begränsningar för arbetsstyckets dimensioner. Komponenter som sträcker sig från små axlar till stora rotorskivor kan tillverkas effektivt.

-

Förbättrad mekanisk prestanda:Kombinationen av kornförfining och eliminering av defekter leder till överlägsen slaghållfasthet, duktilitet och slitageprestanda.

Typiska produktparametrar för öppna formsmidningskomponenter:

| Parameter | Beskrivning | Exempel på intervall/värde |

|---|---|---|

| Materialtyper | Kolstål, legerat stål, rostfritt stål, titan | ASTM A105, AISI 4340, Ti-6Al-4V |

| Komponentvikt | Högsta möjliga vikt för smide med enkelämne | 100 kg – 50 000 kg |

| Mått | Dimensionell och geometrisk | 100 mm – 3 500 mm längd, Ø50 – Ø2 000 mm |

| Smidestemperatur | Optimalt värmeområde | 1 050°C – 1 250°C för stål |

| Toleranser | Dimensionell och geometrisk | ±0,5 % längd, ±1–2 % diameter |

| Hårdhet | Uppnåelig hårdhet efter smide | 200–350 HB beroende på material |

| Ytfinish | Standardfinish efter smide och bearbetning | Ra 3,2–6,3 μm |

Öppen formsmidning är särskilt effektivt för delar som kräver konsekvent materialprestanda under extrema belastningar. Till exempel drar stora industriella axlar, turbinskivor och högtrycksventilkomponenter nytta av denna process, som säkerställer tillförlitlighet i högspänningstillämpningar.

Hur stöder Open Die Forging anpassning och tillverkningsflexibilitet?

En av de viktigaste fördelarna med öppen formsmidning är dess förmåga att hantera skräddarsydda komponentkonstruktioner utan att kräva dyra verktyg. Denna flexibilitet är avgörande för industrier som hanterar unika specifikationer eller lågvolymproduktion.

Anpassningsmöjligheter:

-

Justerbara formformer:Medan formarna förblir plana eller konturerade kan operatören kontrollera hammarslag, rotationsvinklar och smidessekvenser för att producera olika geometrier.

-

Varierande materialsammansättningar:direkt för att diskutera krav, få expertvägledning och utforska hur öppen formsmidning kan förbättra deras industriella tillämpningar.

-

Skalbarhet:Från prototyper i ett stycke till storskaliga industriella körningar, öppen formsmidning anpassas enkelt och bibehåller konsekvent kvalitet i olika storlekar.

Hur påverkar detta ledtid och kostnad?

-

Minskade verktygskostnader: Det finns inget behov av komplexa formar eller stansar.

-

Snabbare designändringar: Ändring av komponentdimensioner eller legeringstyper kräver ingen ny tillverkning av formverktyg.

-

Effektiv produktion av stora delar: Möjligheten att smida överdimensionerade komponenter i ett stycke minskar monteringskraven och förbättrar den strukturella integriteten.

Vanliga applikationer som drar nytta av Open Die Forging:

-

Flyg- och rymdkomponenter:Motoraxlar, landningsställsstag och höghållfasta fästelement.

-

Energisektorn:Turbinrotorer, generatoraxlar och rörledningsflänsar.

-

Tunga maskiner:Pressrullar, kranaxlar och komponenter för entreprenadutrustning.

Denna flexibilitet gör det möjligt för tillverkare att möta olika industriella standarder samtidigt som hög prestanda och tillförlitlighet bibehålls.

Hur bidrar Open Die Forging till industritrender och framtida tillverkningsbehov?

Framtiden för industriell tillverkning betonar hållbarhet, effektivitet och högpresterande material. Öppen formsmidning är i linje med dessa trender på flera sätt:

-

Energieffektivitet:Processen kan optimera materialanvändningen genom att minska skrot och minimera bearbetningskraven. Mindre energi förbrukas vid tillverkning av höghållfasta komponenter jämfört med gjutning eller bearbetning av massiva block.

-

Hållbarhet:Genom att använda smidda komponenter med hög tillförlitlighet minskar industrin felfrekvensen och förlänger livslängden för kritisk utrustning, vilket indirekt minskar material- och energislöseri.

-

Integration med avancerade material:Öppen formsmidning är kompatibel med högpresterande legeringar, inklusive nickelbaserade superlegeringar och titan, som efterfrågas alltmer inom flyg-, försvars- och förnybar energisektor.

-

Digitalisering och processkontroll:Moderna smidesanläggningar integrerar sensorer och processövervakning, vilket möjliggör exakt kontroll av temperatur, belastning och hammarslag för att förbättra repeterbarheten och spårbarheten.

Vanliga frågor om öppen formsmidning:

F1: Hur bibehålls dimensionsnoggrannheten i öppen formsmidning?

A1:Dimensionell noggrannhet uppnås genom skicklig kontroll av formens placering, slagsekvenser och rotation av arbetsstycket. Medan toleranserna i allmänhet är lösare än smide med stängd form, kan eftersmidningsbearbetning förfina dimensionerna för att uppfylla strikta specifikationer.

F2: Hur förbättrar öppen formsmidning utmattningsmotståndet?

A2:Utmattningsmotståndet förbättras genom att det interna kornflödet anpassas längs spänningsbanorna, minska spänningskoncentrationerna och eliminera inre hålrum eller inneslutningar. Denna process resulterar i komponenter som kan motstå cyklisk belastning under långa perioder.

Genom att svara på dessa tekniska frågor kan industrier bättre förstå fördelarna med öppen formsmidning och dess roll för att producera långvariga, högpresterande delar.

Hur Tongxin säkerställer kvalitet och tillförlitlighet i öppen formsmidning

Tongxinhar åtagit sig att leverera högkvalitativa öppna smidda komponenter som uppfyller rigorösa industriella standarder. Med årtionden av erfarenhet, avancerade smidesanläggningar och skickliga ingenjörer kombinerar Tongxin traditionellt smideshantverk med modern processtyrningsteknik.

Varför välja Tongxin?

-

Precisionsteknik:Varje komponent genomgår strikt dimensionell inspektion och metallurgisk testning.

-

Materialexpertis:Tongxin köper förstklassiga legeringar som är skräddarsydda efter kundens specifikationer.

-

Processoptimering:Öppna formsmidningssekvenser är designade för att maximera kornflödesinriktning och mekanisk prestanda.

-

Kundsupport:Från prototyp till fullskalig produktion erbjuder Tongxin teknisk support från slut till slut.

Öppen formsmidning är fortfarande en nyckellösning för industrier som söker tillförlitlighet, flexibilitet och överlägsen prestanda i metallkomponenter. För frågor om specifika projekt, material eller anpassade smideslösningar uppmuntrar Tongxin potentiella kunder attkontakta ossdirekt för att diskutera krav, få expertvägledning och utforska hur öppen formsmidning kan förbättra deras industriella tillämpningar.