Vilka är designegenskaperna för smidesritningar?

2022-07-27

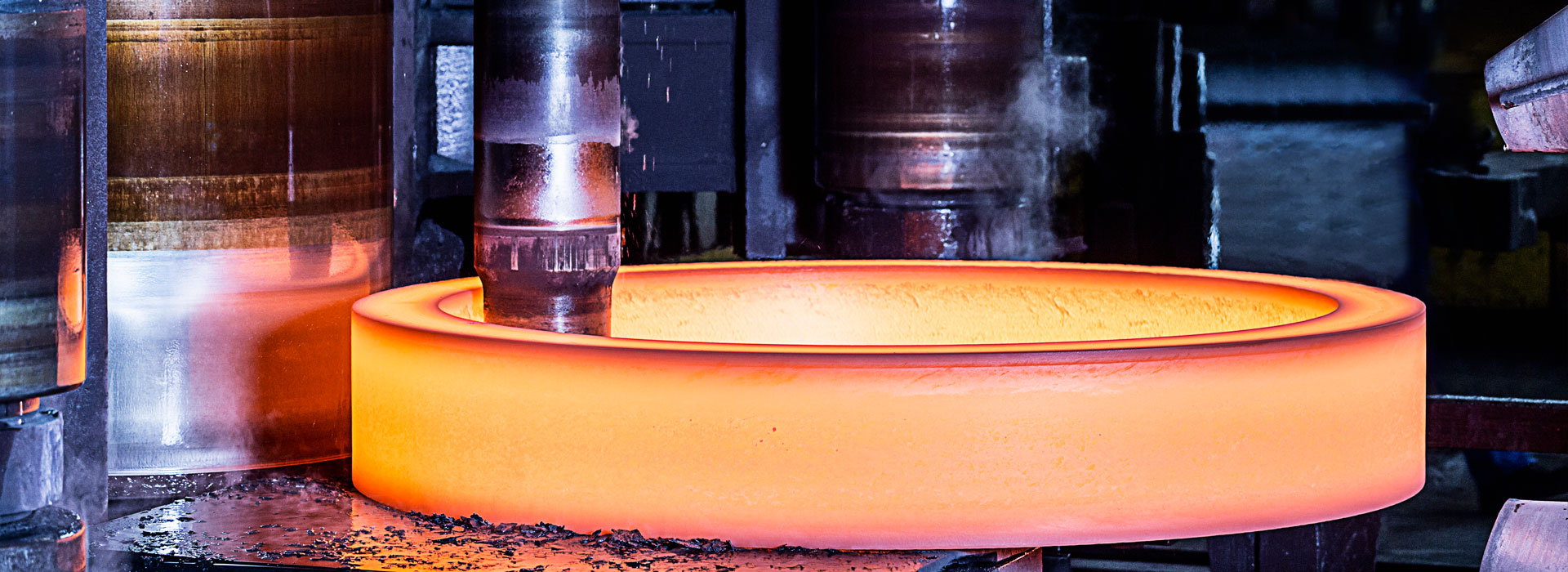

Smidesproduktion, förutom måste säkerställa att smidet till den erforderliga formen och storleken, också måste uppfylla prestandakraven för smidet i processen att använda det föreslagna, varav huvudsakligen inkluderar: hållfasthetsindex, plasticitetsindex, slagseghet, utmattningshållfasthet, brott ChuDu och spänningskorrosionsbeständighet, etc., för arbete med högtemperaturdelar, och högtemperaturdragegenskaper för omedelbar och hållbar prestanda och termisk utmattningsprestanda, etc.

Råvarorna som används vid smide är göt, valsade, extruderade och smidda ämnen. De valsade, extruderade och smidda ämnena är de halvfabrikat som bildas genom valsning, extrudering respektive smide. Vid smidesproduktion kan råvarornas organisation och prestanda förbättras genom att anta rimlig teknik och tekniska parametrar i följande aspekter; Den kolumnformiga kristallen bryts för att förbättra den makroskopiska segregationen, och den gjutna strukturen ändras till smidd struktur. De inre porerna är svetsade för att förbättra materialets densitet under lämpliga temperatur- och stressförhållanden. Götet smides för att bilda fiberstruktur och smidet får en rimlig fiberriktningsfördelning genom valsning, extrudering och formsmidning.

Kontrollera kornstorlek och enhetlighet; Förbättring av fördelningen av den andra fasen (t.ex. legerad karbid i lestenitiskt stål); Få vävnaden att få deformationsförstärkning eller deformation - fastransformationsförstärkning. På grund av förbättringen av ovanstående struktur har plasticiteten, slagsegheten, utmattningshållfastheten och hållbarheten hos smiderna också förbättrats, och sedan genom den sista varma klacken av delarna kan delarna få de delar som krävs av hårdheten, styrkan och plasticiteten hos delarna. bra heltäckande prestanda.

Men om kvaliteten på råvarorna är dålig eller smidesprocessen inte är rimlig, kan smidesdefekterna uppstå, inklusive ytdefekter, inre defekter eller prestandadefekter.

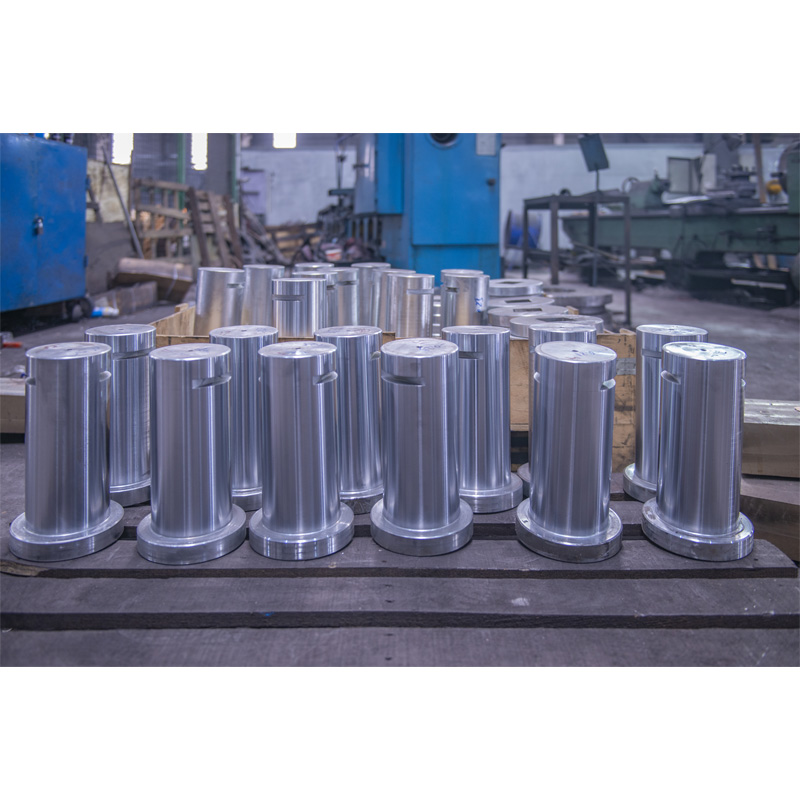

Designprocessen och designprincipen för smidesritning är desamma som för hammarsmide, men de tekniska parametrarna och specifika arbetsstegen bör hanteras på lämpligt sätt i enlighet med smidespressens egenskaper.

Egenskaperna för att välja avskiljningsposition: för vissa smide är avskiljningsytan inte längre på smidets längsgående sektion, som i hammarsmide, utan på dess maximala tvärsnitt. Denna avsked har många fördelar.

Längden på avskärningskonturlinjen reduceras, formen förenklas, volymen på den grova kanten reduceras, ämnet, formmaterialet och bearbetningstiden sparas. Skärformen blir enklare och lättare att tillverka. När formsmidet sätts upp kan det djupa hålrummet som är svårt att smida på hammaren smidas. Formningsmetoden för smide ändras i processen med upprätt formsmidning. Extrudering och blockgrovbearbetning kan användas istället för dragning och valsning.

För smide med komplexa former är formdelningsmetoden densamma som hammarformsmide, och den maximala längsgående profilen är fortfarande uppdelad.

Tillåtelse och tolerans: Generellt sett är tillåten formsmidning på vevpressen 30%-50% mindre än den på hammaren, och toleransen minskas i enlighet därmed, vanligtvis inom 0,2-0,5 mm. När strängsprutningsdeformationen antas kan stångens radiella tillstånd vara mindre, vanligtvis bara 0,2-0,8 mm.

Råvarorna som används vid smide är göt, valsade, extruderade och smidda ämnen. De valsade, extruderade och smidda ämnena är de halvfabrikat som bildas genom valsning, extrudering respektive smide. Vid smidesproduktion kan råvarornas organisation och prestanda förbättras genom att anta rimlig teknik och tekniska parametrar i följande aspekter; Den kolumnformiga kristallen bryts för att förbättra den makroskopiska segregationen, och den gjutna strukturen ändras till smidd struktur. De inre porerna är svetsade för att förbättra materialets densitet under lämpliga temperatur- och stressförhållanden. Götet smides för att bilda fiberstruktur och smidet får en rimlig fiberriktningsfördelning genom valsning, extrudering och formsmidning.

Kontrollera kornstorlek och enhetlighet; Förbättring av fördelningen av den andra fasen (t.ex. legerad karbid i lestenitiskt stål); Få vävnaden att få deformationsförstärkning eller deformation - fastransformationsförstärkning. På grund av förbättringen av ovanstående struktur har plasticiteten, slagsegheten, utmattningshållfastheten och hållbarheten hos smiderna också förbättrats, och sedan genom den sista varma klacken av delarna kan delarna få de delar som krävs av hårdheten, styrkan och plasticiteten hos delarna. bra heltäckande prestanda.

Men om kvaliteten på råvarorna är dålig eller smidesprocessen inte är rimlig, kan smidesdefekterna uppstå, inklusive ytdefekter, inre defekter eller prestandadefekter.

Designprocessen och designprincipen för smidesritning är desamma som för hammarsmide, men de tekniska parametrarna och specifika arbetsstegen bör hanteras på lämpligt sätt i enlighet med smidespressens egenskaper.

Egenskaperna för att välja avskiljningsposition: för vissa smide är avskiljningsytan inte längre på smidets längsgående sektion, som i hammarsmide, utan på dess maximala tvärsnitt. Denna avsked har många fördelar.

Längden på avskärningskonturlinjen reduceras, formen förenklas, volymen på den grova kanten reduceras, ämnet, formmaterialet och bearbetningstiden sparas. Skärformen blir enklare och lättare att tillverka. När formsmidet sätts upp kan det djupa hålrummet som är svårt att smida på hammaren smidas. Formningsmetoden för smide ändras i processen med upprätt formsmidning. Extrudering och blockgrovbearbetning kan användas istället för dragning och valsning.

För smide med komplexa former är formdelningsmetoden densamma som hammarformsmide, och den maximala längsgående profilen är fortfarande uppdelad.

Tillåtelse och tolerans: Generellt sett är tillåten formsmidning på vevpressen 30%-50% mindre än den på hammaren, och toleransen minskas i enlighet därmed, vanligtvis inom 0,2-0,5 mm. När strängsprutningsdeformationen antas kan stångens radiella tillstånd vara mindre, vanligtvis bara 0,2-0,8 mm.

Formsmideslutning, kälradie och stansning med skinn: Formsmideslutningen är densamma som på hammaren när domkraftsstången inte används. Om domkraftsstången används kan formsmidningens lutning minskas avsevärt. På grund av den låga trögheten och den dåliga kapaciteten hos metallfyllningsspåret, bör radien för det rundade hörnet vara större än för formsmidning på hammare. Metoden för att bestämma radien för filé och stansning och ritningsreglerna för smide kan hänvisa till bearbetning av hammarformsmide.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy