Sättet smidesprocessen rör sig enligt dess modal

2024-05-14

Smidet deformeras under kallsmideprocessen och är arbetshärdat, vilket orsakarsmidedö för att bära en stor belastning. För detta ändamål krävs en höghållfast smide, och en hård smörjande film förhindrar slitage och vidhäftning. Dessutom, för att förhindra att ämnet spricker, krävs mellanglödgning för att säkerställa den erforderliga deformationsförmågan. För att bibehålla god smörjning kan ämnet fosfateras. På grund av den kontinuerliga bearbetningen av stavar och valstråd är det för närvarande omöjligt att smörja tvärsnittet, så möjligheten att använda fosfateringssmörjningsmetod studeras.

Smide kan delas in i frismide, kallsmide, extrudering, formsmide, stängt smide, stängt smide, etc. beroende på gjutämnets rörelseläge. Såväl stängda smide som stängda stycksmide har ingen blixt, och materialutnyttjandet är högt. Komplexa smidesdelar kan bearbetas i ett eller flera steg. I frånvaro av blixt reduceras smidets bärande yta och den erforderliga belastningen reduceras. Men när ämnet inte kan definieras fullständigt, bör ämnets volym kontrolleras strikt och den relativa positionen för formen bör kontrolleras. Samtidigt bör smidet inspekteras för att minimera slitaget på smidesformen.

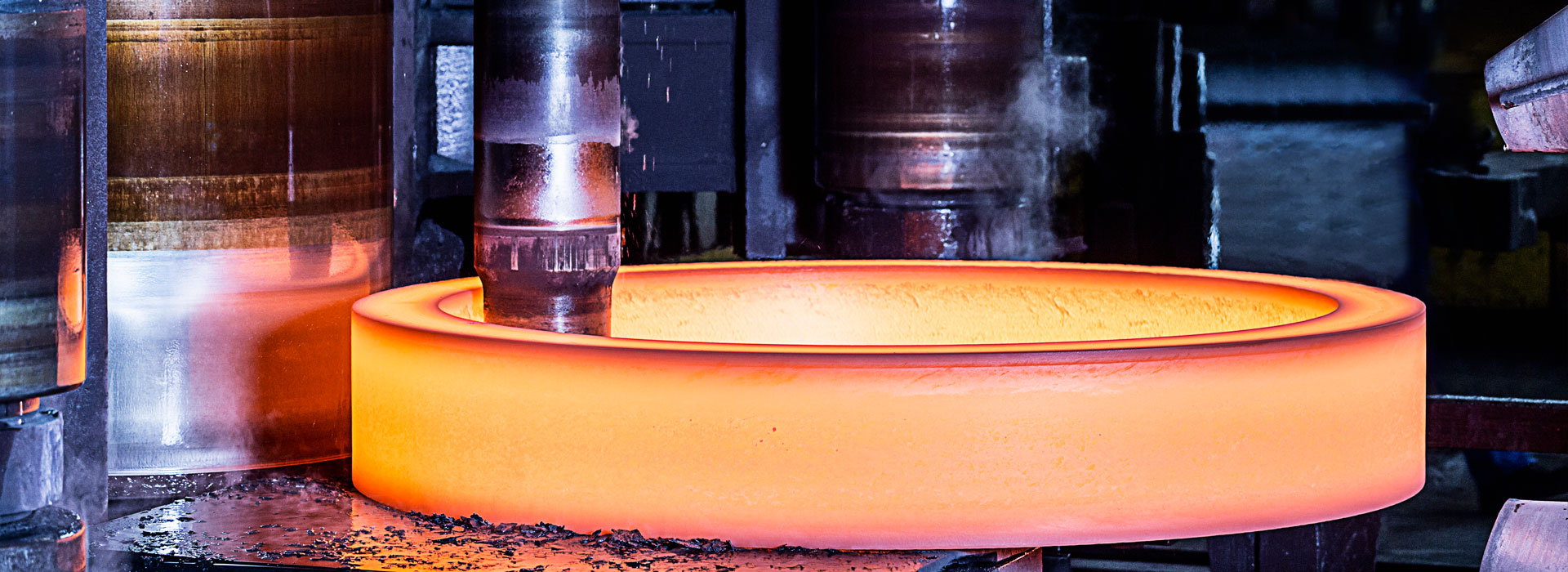

Smidesprocessen är uppdelad i oscillerande valsning, oscillerande smide, valssmidning, tvärkilvalsning, ringvalsning, valsning, etc. enligt dess modala rörelseläge. Pendelvalstyp, pendeltyp roterande smide och rullar kan alla vara precisionssmidda. Valsning och korsvalsning kan användas som en front-end-process för smala material för att förbättra materialutnyttjandet. Med hjälp av roterande smidesprocesser såsom frismidning kan lokal formning också utföras, och den har förmågan att åstadkomma smidesbearbetning under mindre smidesstorleksförhållanden. Denna smidesmetod inkluderar fri smide, under bearbetningsprocessen är materialet som lämnar formytan nära friformsytan. Därför är det svårt att säkerställa dess noggrannhet. Användning av datorer för att styra rörelseriktningen för smidesformen och den roterande smidesprocessen kan därför erhålla produkter med komplexa former och hög precision, vilket förbättrar dess bearbetningsförmåga.

När temperaturen överstiger 300-400 ℃ (stålblå sprödhetszon) och 700 ℃-800 ℃, minskas deformationsmotståndet avsevärt och deformationsförmågan förbättras avsevärt. Enligt olika temperaturzoner, smideskvalitet och smidesprocesskrav, kan smide delas in i tre formningstemperaturzoner: kallsmidning, varmsmidning och varmsmidning. Det visar sig att det inte finns någon strikt gräns för uppdelningen av detta temperaturområde. Generellt sett kallas smide i omkristallisationstemperaturzonen för varmsmidning, medan smide som inte är uppvärmda vid rumstemperatur kallas kallsmide.

Under kallsmideprocessen ändras inte smidets storlek mycket. Smidesbearbetning vid temperaturer under 700°C resulterar i mindre oxidbeläggningsbildning och ingen avkolning på ytan. Därför, så länge som den kalla smidesdeformationen kan nå energiområdet, kan god dimensionsnoggrannhet och ytfinish erhållas. Om temperaturen och smörjkylan är väl kontrollerad kan varmsmidning utföras vid 700°C för att få högre noggrannhet. Under varmsmidning är deformationsenergin och deformationsmotståndet små, och stora smide med komplexa former kan smidas och bearbetas.