En specifik översikt över smide

2022-11-07

Smideär en viktig gren av plastbearbetning. Det är användningen av materialplasticitet, med hjälp av yttre kraft för att producera plastisk deformation, erhålla den erforderliga formen, storleken och vissa organisatoriska egenskaper hos smiderna.

Plastbearbetning delas traditionellt in i två huvudkategorier. En är produktion av råvaror (såsom rör, plåt, typ, stav) baserad bearbetning kallas primär plastbearbetning. Den andra är tillverkningen av delar och deras ämnen (inklusive smide, stämplingsdelar etc.) huvudsakligen känd som sekundär plastbearbetning. För i de flesta fall är sekundär bearbetning att använda råvarorna från den primära bearbetningen för ombearbetning, men stora smide använder ofta göt som råmaterial för att direkt smida till smide, och pulversmide använder pulver som råmaterial.

Beroende på de olika råvarorna som används kan den sekundära plastbearbetningen delas in i bulkformning och arkformning. Den förra använder stång- och blockmaterial som råmaterial och kraften är i trevägsspänningstillståndet, medan den senare använder arkmaterial som råmaterial och deformationsprocessen analyseras vanligtvis enligt planspänningstillståndet.

Det kan ses från ovanstående analys att smide hör till sekundär plastbearbetning och deformationssättet är volymetrisk formning.

Som framgår av figur 1 är det grundläggande syftet med varje smidesprocess att erhålla smide med kvalificerad form, storlek och inre organisatoriska egenskaper som uppfyller kraven i ritningen. Det finns två grundläggande villkor för formning, det ena är att materialet kan motstå den nödvändiga mängden deformation utan att förstöras under deformationsprocessen, och det andra är kraftförhållandena, det vill säga utrustningen genom formen till arbetsstycket för att applicera tillräckligt stor och speciell kraftfördelning. Det är en viktig uppgift för smidesarbetare att skapa förutsättningar, optimera den tekniska processen och producera de kombinerade smidesarbetena.

Valet av smidesprocess är flexibelt och varierat, bara för formningsprocessen kan samma formsmidning utföras med olika utrustning eller olika metoder. Till exempel, om vevstaken är formad på smideshammaren, dras, rullas, rullas, försmidas och slutsmidas ämnet i samma par stansar. Om en mekanisk press används för formsmidning krävs valssmidning i förväg. Om den tillverkas med formningsvalssmidemetoden kan de kvalificerade delarna erhållas genom att lägga till en formningsprocedur efter precisionsvalssmidningen.

Ett annat exempel är flerstations kallsmidning av stegaxel (se figur 2). För samma smide kan det finnas olika processvägar och olika ämnen, och följaktligen är mellanprocesserna olika. Vissa av dem inkluderar främre extrudering (F i figuren), och vissa använder rubbning (U i figur)0, vilket kräver olika deformationskrafter. Skillnaden i formlivslängden är också större.

När utrustningsförhållandena (som tonnage etc.) är fixerade finns det inte så många alternativ tillgängliga. När råvaruegenskaper och specifikationer är fasta kan inte alla alternativen i figuren tillämpas.

Under förutsättningen att säkerställa produktens utseende och inre kvalitet och produktivitet, bör den grundläggande utgångspunkten för att välja formningsprocessschema betraktas som god ekonomisk effektivitet, särskilt:

1. Spara råvaror. Nära fri formning, eller nära nätformning (dvs mindre skärning utan formning), används där det är möjligt.

2. Minska energiförbrukningen. Vi kan inte bara titta på energiförbrukningen för en viss process, utan också titta på den totala energiförbrukningen. Till en början verkar det som om energiförbrukningen vid kallsmide kommer att minska på grund av att uppvärmningsprocessen utelämnas, men energiförbrukningen av mjukningsbehandling före kallsmide och glödgning mellan processer bör också beaktas. Användningen av ohärdat stål och restvärmedeformation och värmebehandling är energibesparande processer.

3, minska deformationskraften. Försök att använda arbetsbesparande formningsmetod, som inte bara kan minska utrustningens tonnage, minska den initiala investeringen. Det kan också förbättra livslängden på formen. Det är därför som roterande formning har använts i stor utsträckning de senaste åren.

4. Bra processstabilitet. En bra process bör visas i förverkligandet av långsiktig kontinuerlig produktion, utan att medvetet eftersträva någon enstaka indexhöjd (som färre passager, stor deformation per passage), men leda till lågt utbyte eller ofta bruten mögel.

Plastbearbetning delas traditionellt in i två huvudkategorier. En är produktion av råvaror (såsom rör, plåt, typ, stav) baserad bearbetning kallas primär plastbearbetning. Den andra är tillverkningen av delar och deras ämnen (inklusive smide, stämplingsdelar etc.) huvudsakligen känd som sekundär plastbearbetning. För i de flesta fall är sekundär bearbetning att använda råvarorna från den primära bearbetningen för ombearbetning, men stora smide använder ofta göt som råmaterial för att direkt smida till smide, och pulversmide använder pulver som råmaterial.

Beroende på de olika råvarorna som används kan den sekundära plastbearbetningen delas in i bulkformning och arkformning. Den förra använder stång- och blockmaterial som råmaterial och kraften är i trevägsspänningstillståndet, medan den senare använder arkmaterial som råmaterial och deformationsprocessen analyseras vanligtvis enligt planspänningstillståndet.

Det kan ses från ovanstående analys att smide hör till sekundär plastbearbetning och deformationssättet är volymetrisk formning.

Som framgår av figur 1 är det grundläggande syftet med varje smidesprocess att erhålla smide med kvalificerad form, storlek och inre organisatoriska egenskaper som uppfyller kraven i ritningen. Det finns två grundläggande villkor för formning, det ena är att materialet kan motstå den nödvändiga mängden deformation utan att förstöras under deformationsprocessen, och det andra är kraftförhållandena, det vill säga utrustningen genom formen till arbetsstycket för att applicera tillräckligt stor och speciell kraftfördelning. Det är en viktig uppgift för smidesarbetare att skapa förutsättningar, optimera den tekniska processen och producera de kombinerade smidesarbetena.

Valet av smidesprocess är flexibelt och varierat, bara för formningsprocessen kan samma formsmidning utföras med olika utrustning eller olika metoder. Till exempel, om vevstaken är formad på smideshammaren, dras, rullas, rullas, försmidas och slutsmidas ämnet i samma par stansar. Om en mekanisk press används för formsmidning krävs valssmidning i förväg. Om den tillverkas med formningsvalssmidemetoden kan de kvalificerade delarna erhållas genom att lägga till en formningsprocedur efter precisionsvalssmidningen.

Ett annat exempel är flerstations kallsmidning av stegaxel (se figur 2). För samma smide kan det finnas olika processvägar och olika ämnen, och följaktligen är mellanprocesserna olika. Vissa av dem inkluderar främre extrudering (F i figuren), och vissa använder rubbning (U i figur)0, vilket kräver olika deformationskrafter. Skillnaden i formlivslängden är också större.

När utrustningsförhållandena (som tonnage etc.) är fixerade finns det inte så många alternativ tillgängliga. När råvaruegenskaper och specifikationer är fasta kan inte alla alternativen i figuren tillämpas.

Under förutsättningen att säkerställa produktens utseende och inre kvalitet och produktivitet, bör den grundläggande utgångspunkten för att välja formningsprocessschema betraktas som god ekonomisk effektivitet, särskilt:

1. Spara råvaror. Nära fri formning, eller nära nätformning (dvs mindre skärning utan formning), används där det är möjligt.

2. Minska energiförbrukningen. Vi kan inte bara titta på energiförbrukningen för en viss process, utan också titta på den totala energiförbrukningen. Till en början verkar det som om energiförbrukningen vid kallsmide kommer att minska på grund av att uppvärmningsprocessen utelämnas, men energiförbrukningen av mjukningsbehandling före kallsmide och glödgning mellan processer bör också beaktas. Användningen av ohärdat stål och restvärmedeformation och värmebehandling är energibesparande processer.

3, minska deformationskraften. Försök att använda arbetsbesparande formningsmetod, som inte bara kan minska utrustningens tonnage, minska den initiala investeringen. Det kan också förbättra livslängden på formen. Det är därför som roterande formning har använts i stor utsträckning de senaste åren.

4. Bra processstabilitet. En bra process bör visas i förverkligandet av långsiktig kontinuerlig produktion, utan att medvetet eftersträva någon enstaka indexhöjd (som färre passager, stor deformation per passage), men leda till lågt utbyte eller ofta bruten mögel.

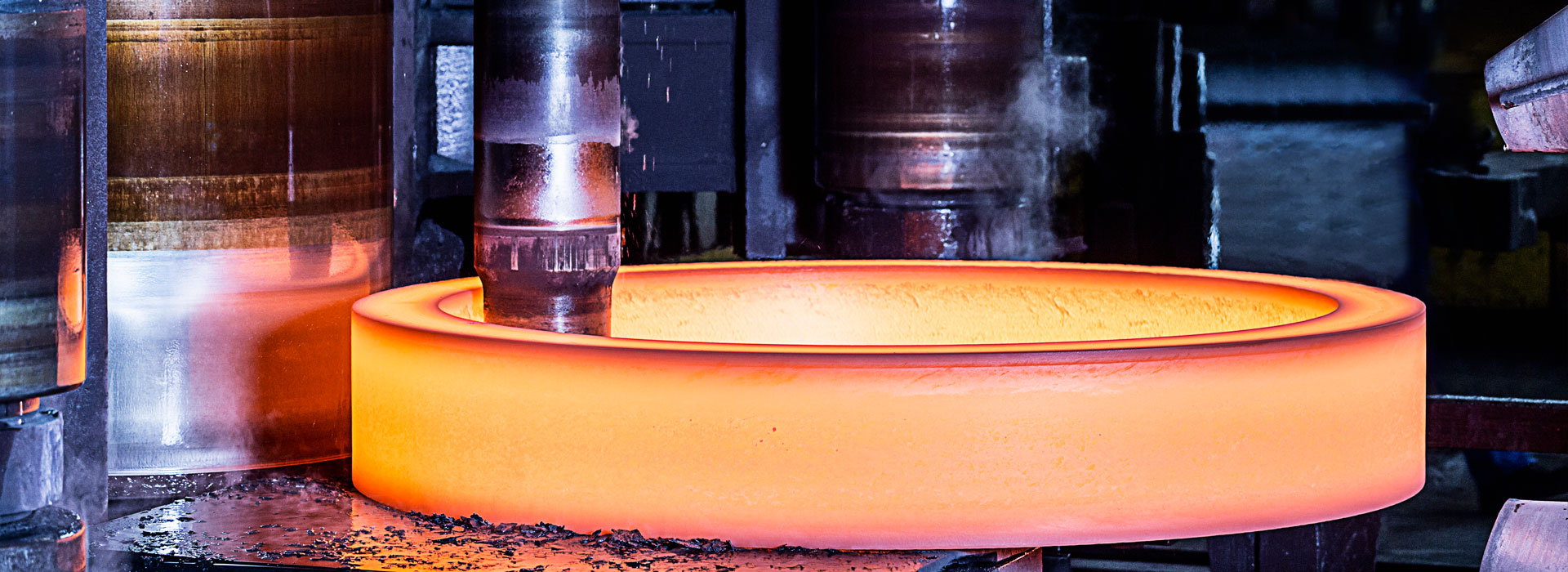

Det här är smide från tongxin smidesföretag:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy